L'aciérie du Manoir à Pîtres

(Introduction)

Le fer en Normandie

La

Normandie a été, dès l'époque gauloise, un haut lieu de métallurgie, du fait de

la présence de combustible (la forêt) et de minerai de fer.

Le fer autrefois

Le fer de météorites, tombé du ciel et parfois d'une grand degré de pureté, a

été travaillé dès le IIIe

millénaire av. J.-C. en Mésopotamie et en Egypte, mais les premiers fers obtenus par réduction

de minerai remonteraient au début du IIe

millénaire. En

Europe, il succède au bronze (alliage de cuivre et d'étain) vers 800 av. J.-C.

La métallurgie du fer nécessite une température (1500 degrés) plus élevée que celle du bronze et donc plus de connaissances techniques, mais produit un métal beaucoup plus résistant, fournissant des armes plus légères et de meilleurs outils. L'agriculture devient peu à peu grande consommatrice de fer : on estime que la mise en culture, par essartage, d'un hectare de forêt, requérait en moyenne la consommation d'un kilogramme de fer.

Le fer fut longtemps

un matériau précieux, et avant l'introduction des pièces, les Grecs utilisent

des tiges de fer comme monnaie.

La production se faisait avec des

petits-fourneaux (ou bas-fourneaux), constructions d'environ un mètre de haut, percées de trous

pour activer le feu, avec au milieu ou en contrebas, un bassin destiné à

recevoir la fonte. On chauffait le fourneau au charbon de bois, puis on jetait

peu à peu le minerai lavé et pilé,

auquel on ajoutait un peu de chaux ou de marne, en ventilant à l'aide de

soufflets ; on continuait à alterner des charges de minerai, de charbon et de

marne, jusqu'à produire une masse de

fonte d'une quinzaine de kilos, la loupe. Le fondeur, alors, ouvrait la queue de renard,

par où s'écoulaient les laitiers amassés à la surface de la fonte, puis on

attendait que la loupe refroidisse un peu pour la découper, au moyen du marteau-tranchant,

en lingots que l'on passait dans un autre feu, puis martelait sur l'enclume

pour en faire socs de charrue, carrés,

barres de différentes grosseurs, bandages de roues, etc.

Ces fers

pouvaient aussi être convertis en fil pour la fabrication des épingles : on

tirait, à la force des bras*, au

moyen de longues tenailles non tranchantes, le fer qu'on faisait passer dans

des filières de plus en plus étroites.

* La bobine, sorte de cabestan qui tire le fil, bientôt mis en mouvement

par la force hydraulique, ne semble avoir été employée qu'au début du 19éme, à

Romilly-sur-Andelle.

Au XIXème siècle, l'apparition des grosses-forges

et de leur haut-fourneau allait concentrer dans les mains

des maîtres de forges, souvent des nobles,

le travail de ferrons

qui, jusque-là, avaient vécu entourés de leurs familles dans leurs ateliers où

ils étaient les maîtres, et furent contraints de prendre le chemin de

l'usine. Alors que dans les forges à

bras, le même ouvrier dirigeait toutes les opérations, dans les hauts-fourneaux

et les grosses-forges, le travail se partageait entre un maître-fondeur, un

maître-chauffeur, un maître-affineur et un maître-marteleur, ayant chacun sous

leurs ordres manœuvres et petits valets.

|

| St Denis sur Sarthon |

La fonte était coulée dans le sable, sous formes de bandes ou lingots d'environ une tonne, les gueuses, transportées à la forge pour y être affinées ; on ne présentait alors à la fournaise que l'extrémité de la gueuse et la matière en fusion qui s'en échappait était recueillie dans un creuset où elle formait une loupe de 60 à 80 kilos. On fouettait cette loupe avec des marteaux à bras, lui donnant une forme carrée et, quand elle était solidifiée, on la façonnait au moyen de gros marteaux de 4 à 500 kilos mus par l'eau.

Les travailleurs du fer

Les férons

ou forgerons pratiquaient la confraternité et l'hospitalité. Dans chaque forge

il existait un tronc alimenté par des cotisations ou des amendes ; quand un compagnon

se présentait et qu'il s'annonçait comme cousin du foisil

on l'invitait à forger une barre qu'on lui faisait porter sur l'enclume ; s'il

se sortait bien de l'épreuve, on vidait le tronc en sa faveur, on l'hébergeait

et s'il n'était pas embauché, on lui fournissait les moyens de gagner une autre

forge.

Chaque année vers la fin du mois de juin les fourneaux et les forges faisaient relâche, on célébrait la Saint Eloi, patron des forgerons, fête que le christianisme avait substitué aux antiques Vulcanales en l'honneur du dieu du feu Vulcain.

Hymne des forgerons

C'est aujourd'hui la Saint-Éloi.

Suivons tous la vieille loi.La forge, il faut balayer (bis),

Les outils, il faut ramasser.

Allons au bourg promptement,

Monsieur le curé nous attend.

La Messe il faut écouter (bis)Et celui qui va la chanter.

Nous voilà tous revenus.

Que cinquante coups soient bus.Et de notre pain bénit (bis)

Nous en porterons au logis.

Nous allons fleurir le marteau

Et lui donner du vin sans eau.Que nul ne fasse de bruit (bis)

Car nous allons dîner ici.

A la santé du marteleur,

Sans oublier son chauffeur,Ainsi que le brave affineur (bis)

Qui travaillent tous avec cœur.

Les filles de notre canton

Aiment bien les forgerons,Elles n'ont pas peur du marteau (bis)

Quand dessus (censuré par A. Desloges)

On trouve la fin du vers dans une version

qui contient un couplet de plus, pas forcément de très bon goût, mais montrant

que le respect pour la religion pouvait céder la place à la paillardise:

Saint Eloi avait un fils

Qui s’appelait Oculi ;

Et quand le bon saint forgeait

Son fils Oculi soufflait.

S’il y a des filles dans nos cantons

Qui aiment bien les forgerons,

Elles n’ont pas peur du marteau

Quand elles sont dessus le haut.

Sédillot

note que traditionnellement on brocarde la vanité des forgerons, qui se justifiait par les qualités qu'ils devaient

déployer et par la considération qu'elles leur valaient à une époque où l'on prisait

par-dessus tout la force physique.

Ils jouaient avec le feu, dont ils avaient fait leur serviteur, ils savaient rendre souple le métal et le transformer en objets devenus indispensables et se trouvaient de ce fait supérieurs aux autres artisans. Les légendes faisaient d'ailleurs des premiers forgerons des dieux ou des héros : Titans travaillant dans les forges de l'Etna, dirigés par Vulcain, si puissants que leurs coups de marteau ébranlaient la Sicile...

Les forgerons de campagne étaient assez souvent taillandiers, cloutiers et surtout maréchaux ferrants….. et faisaient parfois office de médecins, de dentistes et de vétérinaires. Le monde moderne en fera aussi des garagistes.

Fin d'une époque

L'établissement

des grandes voies de communication - routes royales, puis nationales et

départementales- avait favorisé la concurrence et porté une première atteinte à

la fabrication du fer en Normandie, puis le chemin de fer aggrava la situation

et, enfin, la loi de libre échange de 1860, qui ouvrait le marché français aux

fers étrangers, porta le coup fatal.

Au début du XXème

siècle, il ne restait que la Société Métallurgique de Normandie, à Caen, et le

Forges de la Madeleine à Breteuil.

La guerre qui éclate en 1914 allait ramener en Normandie une nouvelle usine sidérurgique : Pompey.

La dynastie des Fould

Léon Fould fonde une banque en

1795.

Alphonse Fould (1850-1913),

polytechnicien, est cofondateur et président de la Société des Hauts Fourneaux,

Forges et Aciéries de Pompey.

René Fould, centralien, est

président des Chantiers de Saint-Nazaire et PDG de la Société des Hauts

Fourneaux, Forges et Aciéries de Pompey de 1902 à 1957

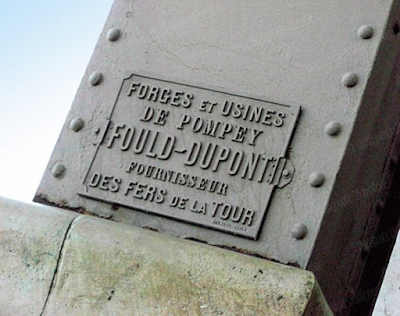

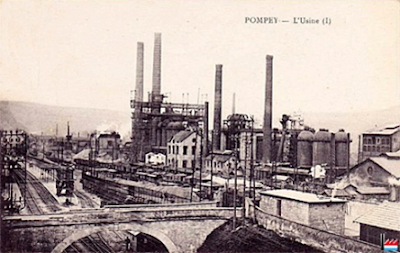

Avant l'arrivée au Manoir

On se souvient du nom par lequel l'usine a été ici longtemps

désignée : Pompey, du nom d'un village qui appartient aujourd'hui à la banlieue de Nancy, où Alphonse Fould et Auguste Dupont ont créé la Société des Hauts

Fourneaux, Forges et Aciéries de Pompey.

Après l'annexion de la Moselle par les Allemands

en 1871, Auguste Dupont ne veut pas que son usine, les Forges

d'Ars-sur-Moselle, travaille pour eux. Il construit une nouvelle usine à Pompey, près de Nancy, avec deux premiers hauts-fourneaux au coke.

Pour

la construction de la tour Eiffel, un

appel d'offres est lancé, remporté par Fould-Dupont, avec lequel les Ateliers Eiffel signent des

accords financiers selon

lesquels tous

les fers employés doivent provenir de Pompey.. La

commande, passée en 1887, consiste en 8.546.816 kg de fer puddlé*, pour 15.000

poutres et poutrelles, et 2,5 millions de rivets.

À l’époque, l'usine produit 3 à 400 tonnes de fer par semaine. Alphonse Fould, devenu seul gérant, fait évoluer en 1897 la société Fould-Dupont en société anonyme sous le nom de Société des Hauts Fourneaux, Forges et Aciéries de Pompey. Deux autres hauts-fourneaux seront installés, mais la sidérurgie disparait de Pompey en 1986.

* Le puddlage est un procédé d'affinage consistant à décarburer la fonte dans un four à l'aide de scories. Largement employé au XIXe siècle, le fer puddlé va s'effacer peu à peu devant l'acier avec l'arrivée des convertisseurs.

Mais avant Pompey, il y avait eu les

usines d'Ars-sur-Moselle, de Metz, et de la Sarre. Ces installations sont en pleine prospérité quand éclate

la guerre de 1870 et qu' Ars-sur-Moselle est annexée à l’Empire

allemand, ce

qui entraîne le repli sur Nancy (Pompey), qui en 1871 reste française. Une

des usines ayant été détruite dès le début de la guerre, la Société décide d'en créer une

nouvelle dans une région moins vulnérable, et c'est ainsi qu'elle vient installer

l'usine de Pîtres, près du Manoir.

1917: arrivée à Pîtres

Suffisamment éloigné de la

frontière, au confluent de l'Andelle et de la Seine, disposant des atouts des

axes fluviaux, routiers et du chemin de fer, le site propose aussi un ensemble

de terrains non bâtis et de faible valeur agricole. Ces éléments sont aussi

ceux qui, trente ans plus tard, amèneront à Alizay l'usine de cellulose.

Il reste

beaucoup à faire, par exemple retrouver les traces des premiers cadres et

ouvriers arrivés pour construire et démarrer l'usine. Les archives sont rares

et les témoignages encore plus, mais nous espérons le pouvoir dans les numéros

suivants, nous nous contenterons pour ce numéro de résumer.

Brève histoire de l'usine

1917-1940

A

cette époque, la production était presque exclusivement destinée aux grandes compagnies privées de chemins de fer

qui à partir de 1925 s'étaient lancées

dans une politique d'unification de leur matériel ferroviaire, fixe ou

roulant, ce qui valut à l'usine du

Manoir une importante activité jusqu'en

1932.

En 1933, la crise économique amène la Société à diversifier sa production et à s'orienter vers les constructeurs d'engins de levage, la construction navale et le pétrole.

Nous n'avons pour l'instant ni archives ni témoignages concernant la guerre 1939-45.

Après-guerre

Les

effectifs se renforcent de l'arrivée de personnel de la France de l'Est (les

"Ardennais") et autrichiens : Claude Leeb (père de Michel Leeb)

spécialiste des aciers inox, premier four à arc, en 50-60.

Un des

premiers patrons d'après-guerre fut Henri de Costier, champion de course

automobile régulièrement classé au Mans dans les années 1920, époux d'une Miss France.

En 1945, l'usine, équipée de fours à arc, produisait environ

300 tonnes d'acier par mois. Il est alors décidé d'aller plus avant dans les

moulages de qualité, et des travaux de refonte complète, mis en œuvre en 1949, se terminent en 1951,

date à laquelle commence la fabrication des moulages en aciers inoxydables et réfractaires.

Dès lors, le Manoir s'implante dans les secteurs de la robinetterie industrielle et de l'armement. En 1968, M. Cazettes de Saint-Léger, alors président de la Société, devenue entre temps les Aciéries du Manoir-Pompey confie la direction à Roger Hubert, ingénieur dans l'usine depuis 12 ans, qui accentue les efforts vers la qualité métallurgique et le développement de technologies sophistiquées qui portent l'usine à un niveau international.

L'usine est alors capable de réaliser toutes pièces en acier moulé dans pratiquement toutes techniques de moulage (cire perdue ou céramique) et tous alliages, entre 1 kg et 20 tonnes, y compris en centrifugation, horizontale ou verticale.

La centrifugation, une technique en rapport avec la

cimenterie de Pîtres ?

Les études

pour réaliser des tubes d'acier par

centrifugation commencent dès le début des années 60, et la fabrication

industrielle en 1964, avec une licence achetée aux

Etats-Unis. C'est une technologie

couramment employée pour couler des gros tubes de ciment, mais difficile à

maîtriser en fonderie, surtout quand il s’agit d’aciers réfractaires contraints

aux hautes températures, mais l'emploi d'une technique dans la même commune a

pu influencer ce choix, qui fera de Manoir Industries un leader mondial de ce

produit.

|

| Centrifugation : la force centrifuge plaque l'acier en fusion contre les parois du moule, qui tourne, dans lequel il est coulé. |

Elle se spécialise dans les fournitures de tubes, vannes et éléments de pompe pour la pétrochimie, qui s'est considérablement développée à partir des années 1960, et le nucléaire (pièces internes des réacteurs, tuyères, etc.). Toutes ces pièces, pouvant peser jusqu'à 12 tonnes en moulage classique et 22 tonnes pour les tubes, sont en acier inox et en particulier en acier à très bas taux de carbone obtenu par l'utilisation de cornues sous argon dont peu de fonderies européennes sont équipées.

Des moyens de contrôle de plus en plus sophistiqués

sont mis en œuvre : magnétoscopie, ultrasons, ressuage, courants de Foucault,

gammagraphie et radiographie.

Ce

premier article n'était qu'une présentation générale. Nous continuerons, dans

le prochain numéro, avec des témoignages vécus, plus précis. Pour y contribuer,

vous pouvez contacter l'association, nous vous en serions très reconnaissants.

Sources

Jean Vidalenc. La petite

métallurgie rurale en Haute-Normandie

Amand

Desloges Forges

de Normandie 1903

Pierre

Sédillot, dans Légendes et curiosités des métiers,

http://savoir.fer.free.fr,

excellent

site consacré à la forge et aux hauts-fourneaux

Jean

Lambert-Dansette Histoire

de l'entreprise et des chefs d'entreprise en France (L'Harmattan, 2009)

témoignages personnels

documents internes fournis par l'entreprise