SICA, ALICEL, ALIPAP, MODOPAPER, M-REAL, Double A

Histoire du site

industriel d'Alizay

L'origine de l’entreprise est en

relation avec les dommages de guerre exigés de l’Allemagne après la Seconde

guerre mondiale. En effet, un groupe de Français est chargé de trouver des

matériels démontés par les Allemands dont l'hexagone peut disposer en

compensation des dommages subis sur son sol. L'équipe est menée par Georges

Cardi, officier de marine et ingénieur des arts et métiers.

Au début des années 1950, l'équipe de Français sympathise avec les dirigeants d'une usine de pâte construite à EHINGEN ; ville allemande située dans le Bade-Wurtemberg sur le Danube au sud ouest d'Ulm. Cette entreprise fabriquait de la pâte pour les textiles artificiels (fibranne). L'avant projet fût réalisé par des ingénieurs et techniciens allemands.

Pourquoi le choix d'Alizay ?

Le chef de la délégation Paul Peronne, maire des Damps, était

exploitant forestier et a sans doute favorisé le choix du site.

En 1950-1951 la famille de la Potterie met en vente le domaine de Rouville, le château et les terres, aussitôt rachetés.

La vie de château

Le château accueillait non seulement

les personnes pour des réunions administratives, le bureau d'études, pour les

repas, mais aussi les salariés élus pour les réunions sociales mensuelles

(comité d'entreprise et délégués du personnel). A propos des activités

sociales, le CE disposait d'une somme confortable. Ainsi de nombreuses

commissions ont été créées : voyage, entrée en 6ème, labo photo, les anciens,

bourse d'étude, équipes de foot etc... De nombreuses aides sociales ont été

accordées aux personnes en difficulté.

La SICA l'une des plus grandes usines du département, possédait une véritable organisation syndicale puissante et structurée.

En 1971, une loi a été votée en rapport avec la formation continue pour adultes, à l’initiative de Bertrand Schwartz. La direction principale pressentait déjà les problèmes d'emploi. Ainsi trois personnes : deux cadres, une maitrise ont été détachées de leur poste respectif pour permettre aux salariés d'accéder à un nouveau métier de leur choix. Ils obtenaient ainsi ce qu'on appelait le CAPPUC (CAP par unité capitalisable) après avoir franchi les deux étapes. En effet une partie de la formation était assurée par les formateurs et l'autre par l'Éducation Nationale. Une dizaine de salariés a été reçue avec succès.

Du personnel à la hauteur !

Au cours de la période précitée

Jacques Meslay, un homme de haute taille, était chef du personnel et son

adjoint, moitié moins grand, venait du Midi. C'est très gentiment et avec

respect qu'il était nommé le « demi de

mêlée ».

Mais revenons dans les débuts de la construction. Le site d'Alizay est retenu aussi pour de multiples raisons : la proximité de la voie ferrée, la gare de Pont-de-l'Arche, la voie fluviale, la nappe phréatique. La S.I.C.A est construite à l'image de l'usine Ehingen et elle est dirigée par Georges Cadi assisté de Monsieur Bickell-Haupt qui est devenu son ami.

Les travaux de construction ont été

amorcés en 1951. L'usine a démarré en octobre 1954. Elle était prévue pour

produire 30 000 tonnes. Elle a été inaugurée par Pierre Mendès-France.

La première production de pâte

n'était pas blanchie. L'atelier blanchiment a été mis en route début 1955 ; une

inondation en janvier 1955 a généré un arrêt d'usine jusqu'en février ; date de

la mise en route du blanchiment.

Le directeur avait installé son

bureau au château, et au sous-sol un espace lui était réservé. Au dessus du hublot,

une ancre était fixée. Par ailleurs, il s'exprimait en utilisant des termes de

marin. A l'usine la distribution du courrier était assurée par le mousse. Grâce

aux factions, l'usine tournait en continu. Les 3x8 étaient appelés les quarts.

Ainsi la salle de contrôle de la nouvelle chaîne construite en 1962-1963 qui

dominait les ateliers était appelée passerelle.

Au-dessus

du laboratoire central, était aménagée une petite pièce contenant un lit de

camp réservé pour le repos d'un

factionnaire ingénieur qui était à la disposition du personnel en cas de

problème.

|

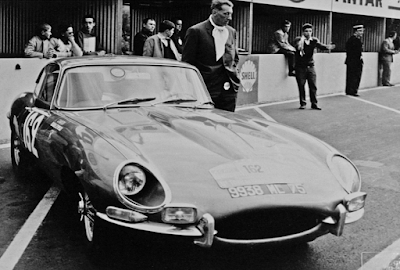

| G.Cardi en 1962 à côté de sa Ferrari au départ du onzième tour de France |

Georges Cardi logeait dans une maison située dans le parc du château. Dans ce dernier, la salle à manger des cadres était réservée au mess. Lorsqu'il y avait des travaux de nuit le directeur débarquait avec sa provision de sandwichs et de boissons pour alimenter le personnel ouvrier. Tout le monde était dans le même bateau.

Il était aussi passionné par l'automobile, et vice-président de l'automobile club de Rouen des Essarts. Il participa à l'organisation du grand prix des Essarts à proximité de l'usine. Les essais eurent lieu sur les routes toute proches et au moment de la course l'atelier de mécanique se transforma en atelier de réparation automobile. Le réservoir de Fangio avait crevé. Il n'y en avait pas de rechange ; il fallut le ressouder.

Travail pénible des salariés.

L’activité physique s'imposait à

ceux qui étaient chargés de tordre un fil d'acier autour de la balle, de même

le débouchage des crépines à l'intérieur des lessiveurs, qui servaient à «

cuire » le bois. Le travail s'effectuait

dans les relents de gaz des autres lessiveurs, les vannes des circuits

n'étaient pas très étanches. C’est pourquoi une prime était accordée aux

ouvriers qui changeaient les crépines. Toutes les interventions s'effectuaient

dans une atmosphère de poussière et de gaz. Dans les premières années, la

ventilation était inexistante ou inefficace. C'est pourquoi pendant une bonne

partie de la faction l'ouvrier devait travailler

avec un masque à gaz, porté lors des

vidanges des lessiveurs. Par ailleurs, après de nombreuses années des cabines

de protection ont été installées dans divers ateliers (lessivage, presse-pâte

chaufferie etc.). Les salariés étaient protégés du bruit pour inscrire les

informations liées à la production, et se restaurer à la pause.

Date mémorable : février 1955

A l'origine, le choix de la

fabrication était axé sur la production de textile artificiel car les débouchés

étaient assurés (l'usine de Cellophane à Mantes, Roanne, Bezons près de Paris).

Au début de la fabrication, les difficultés techniques ont imposé aux ouvriers des moments difficiles (Ex : éclatement du diffuseur). La nature de la lessive utilisée (bisulfite de calcium) était aussi une source de problèmes car les dépôts de calcium bouchaient les crépines d'aspiration de la lessive. La pâte obtenue devait être de qualité (basse viscosité) ce qui était difficile à obtenir. Il y avait nécessité à maintenir un débit régulier.

Pierre Mendès-France inaugure la S.I.C.A.

Le 31 janvier 1955 Pierre

Mendès-France se rend sur place pour inaugurer la S.I.C.A. En février 1955, la

première tonne de pâte textile est produite. C'est la célèbre balle 3016 qui

deviendra par la suite l'étalon de référence pour le C.T.A (comptoir textile

artificiel).

Après un démarrage difficile,

l'année 1957 a été bonne tant pour la production que pour les prix de vente. En

décembre, la direction prévoit un production avoisinant les 130 tonnes. C'est

plus du double de celle de 1955. L'objectif est d'atteindre les 100 000 tonnes

rapidement. Cela est prévu pour mars 1958. Georges Cardi organise une grande

fête lors de la production de la cent millième tonne.

En mai 1960, de passage en France,

Kroutchev, secrétaire général du Parti Communiste de l’URSS, visite quelques

fleurons de l'industrie française. La SICA fait partie de la liste sans doute

grâce aux relations de Georges Cardi qui souligne que la SICA. est une des

usines de cellulose les plus modernes d'Europe. L'usine est embellie ; les

bâtiments sont repeints, les routes sont goudronnées, des arbres sont plantés.

Léon Zitrone est pressenti pour rendre compte de l'évènement. Mais c'est Kossyguine, moins connu, qui viendra visiter

l’usine à la suite d’une modification de calendrier.

|

| Kossyguine à la SICA |

En 1961, les marchés de la pâte textile chutent. Pour résoudre les difficultés, en 1962 est lancée la construction de la chaine 2. Une nouvelle lessive, le bisulfite de sodium, est utilisée pour « cuire » le bois.

En 1963 ce fût donc le démarrage

d'une deuxième chaîne de production dédiée à la pâte à papier. L'année était

subdivisée en campagne de production ; tantôt pâte textile, tantôt pâte

papetière. Jusqu'en 1971 la chaîne 2 fabriquera alternativement de la pâte pour

textile et de la pâte papetière.

En 1968 est né le Groupement

Européen de la Cellulose, qui comprend trois usines : la Cellulose d'Aquitaine,

les Ardennes, et la SICA. Elles sont liées par une convention d'assistance. Un

tonnage de pâte papetière est prévu pour chacune d'entre elles, soit 90 000 tonnes

de pâte pour la cellulose d'Aquitaine, 116 000 tonnes pour les Ardennes, et 130

000 tonnes pour la S.I.C.A.

|

| La station d’épuration |

L'année 1970 marque une étape fondamentale dans l'évolution des techniques de production. La SICA se met à produire de la pâte selon le procédé kraft mieux adapté à la fabrication du papier et moins polluant. L'entreprise construit alors sa station d'épuration de dimension équivalente à celle d'une ville de près de 800 000 habitants ! Malheureusement ce procédé génère de fortes odeurs désagréables s'apparentant aux odeurs de chou, ce qui amène une réaction de la part des habitants. (voir encadré ci-après)

En 1977 le marché de la pâte papetière s'effondre. La surcapacité mondiale est menaçante. A cette époque, les usines finlandaises créent une unité qui, à elle seule, produit 600000 tonnes, l'équivalent de la capacité totale des quatre usines du GEC (la Cellulose de Strasbourg avait rejoint les trois autres unités).

En 1978, le GEC signe un protocole

de redressement avec les pouvoirs publics. La SICA doit réduire ses effectifs :

de 730 salariés elle ne doit en compter que 650. Dans le même temps, la chute

du dollar pénalise fortement les profits. Dans le groupe, les prix de revient à

la fabrication dépassent le chiffre d'affaires.

Le 27 novembre 1980, le GEC est mis

en redressement judiciaire. Le syndic nommé pose immédiatement l'avenir de la

chaîne 1, faisant écho aux préoccupations de la Direction. Début décembre, la

fermeture de la chaîne 1 est officialisée : 206 licenciements sont programmés.

Le CIRI fixe au 15 décembre 1982 la date butoir pour rétablir la santé

financière du site.

Le 6 décembre 1980, le comité

d'entreprise a connaissance de la liste. Les noms ont été affichés à la sortie

de l'usine. Les personnes concernées viennent et repartent en pleurant. D'une

seconde à l'autre, leur vie bascule. Alors commence la bataille pour l'emploi,

les entretiens avec les personnalités se multiplient. Les syndicats se

mobilisent pour refuser les licenciements car chaque salarié licencié est au

pied du mur.

L'unité

salariale se lézarde ; certains pointent au château tandis que les autres

campent devant les grilles. Le 24 décembre pendant la nuit près de 300 agents

enfoncent les grilles.

La

chaîne 1a été arrêtée et 200 salariés ont été licenciés. Les salariés

craignaient l'arrêt définitif de la SICA et pourtant l'usine redémarre dans un

contexte favorable.

Témoignage

1975, la SICA, très éclairée,

impressionnante par ses dimensions hors normes, est aussi environnée de fumées

qui se font sentir à des kilomètres à la ronde : l'air est empuanti par une odeur de chou pourri, celle

d'un gaz extrêmement volatile, le mercaptan.

C'est une odeur nauséabonde,

voire irrespirable, qui se répand extrêmement vite au gré des vents d'Ouest

dominants sur le Manoir, Pîtres, Poses,

Romilly, Pont-Saint-Pierre et parfois

même Fleury, le Plessis, Senneville .….

Au sud, les Damps sont aux

premières loges, les maisons se bradent,

prendre l'air par beau temps est devenu impossible. Les arbres et les potagers

sont touchés également.

Cette situation est intolérable.

Deux amis des Damps me proposent de créer une "association de défense

contre les nuisances", ce qui est fait dans la foulée et une bagarre

commence, qui va durer quatre ans.

Nous passons nos loisirs à

organiser des réunions, à coller des affiches dans toutes les communes

concernées (l'une représente un enfant avec un masque à gaz, jouant dans son

jardin) et adressons à tous : maires, administrations, Préfet de l'Eure,

Chambres de commerce, Premier

ministre, Président de la république,

radios et télévisions régionales et nationales, et enfin quotidiens et

hebdomadaires, un dossier très documenté avec photos à l'appui. Des articles

paraissent, dont un dans le Canard enchaîné, qui titre « La vallée de chou

pourri », tant et si bien que la direction de la SICA qui refusait tout

dialogue, commence à prendre cela au sérieux et à recevoir les responsables de

l'association.

Un ingénieur suédois,

polytechnicien de surcroît, nous lance, en guise de boutade : "que

voulez-vous, c'est l'odeur de l'argent !" Il deviendra un ami …

Petit à petit, des mesures sont

prises pour capter le mercaptan avant sa diffusion dans l'atmosphère. Près d'un

million de francs de l'époque y sont consacrés, et au bout de trois ans la

situation est redevenue presque normale …

La leçon à retenir est qu’il ne

faut jamais baisser les bras et accepter passivement une telle atteinte à

l'environnement sous prétexte d'activité économique. On doit concilier les

deux, même si le coût est relativement élevé. Les syndicats, qui n'étaient guère favorables à notre action car ils

craignaient pour l'emploi, verront par la suite que ce n'était pas là le

problème.

(Roger Sionnière)

1981 Adieu SICA, bonjour ALICEL

Quel grand moment ce redémarrage ! «

Nous nous sommes battus pour la réouverture » diront les salariés actifs dans ce combat. L'espoir habitait ces hommes

qui ont défendu leur cause en indiquant au Directeur de Cabinet du Préfet qu'il

était possible de porter la production de 350 tonnes par jour à 600 tonnes.

D'ailleurs certains salariés qui avaient reçu leur lettre de licenciement ont

dû revenir dans l'entreprise. Il fallait produire sans le soutien des banques.

Peu à peu la confiance a été restaurée entre les différents intervenants.

Deux ou trois mois après la reprise,

le dollar s'envole. La pâte se vend soudain au plus haut prix, alors

l'entreprise se met à gagner de l'argent. Quelques investissements sont

réalisés (une dizaine de millions de franc), consistant à réutiliser du

matériel de la chaîne 1 pour augmenter la production de la chaîne 2. La date butoir

est toujours fixée au 15 décembre 1982.

En mars 1982, une solution transitoire est alors mise en place sous l'égide du grand groupe papetier suédois MODO et les papeteries Maresquel. En effet, MODO qui a depuis 1968 une papeterie à Pont-Sainte-Maxence (PSM) signe alors un contrat de location gérance temporaire avec l'administration judiciaire de la SICA. Rapidement l'usine de PSM achète la moitié de la production de la SICA.

Début 1983, deux projets de développement sont étudiés en partenariat avec le Comité interministériel redressement industriel :

- première possibilité, porter la production

de la pâte papetière à 480000 tonnes.

- deuxième possibilité, maintenir la production

aux environs de 100000 tonnes et investir dans une machine à papier sur le

site. C'est donc à cette période que germe l'idée de construction d'une machine

à papier. Lors de la faillite du GEC, MODO est intéressé par l'acquisition du

site d'Alizay, mais l'affaire ne sera pas conclue ; sans doute que les

responsables politiques de l'époque ne souhaitaient pas céder un outil

stratégique à un groupe étranger.

Le 23 février 1985, la SICA est adjugée pour 5 millions de francs à un groupe d'actionnaires constitué autour de Jacques Lejeune, Directeur Général de PSM. Ce groupe crée la société ALICEL. MODO est actionnaire à hauteur de 17%

ALICEL

devient une société financière au capital de 30 millions de francs dont 10

millions de francs sont détenus par le groupe Sopargés–Mafipa autrement dit par

Jacques Lejeune.

Une nouvelle usine voit le jour. Des

investissements vont améliorer le parc à bois, la cuisson et le lavage pour la

phase 1, et pour la phase 2 le blanchiment. La salle de contrôle du parc à bois

est complètement automatisée. Ces changements techniques ont donné lieu à une réorganisation

des postes de travail ; là où ils étaient 120 en 1960, puis 80 avant

transformation, ils ne sont plus que 40 environ. Les autres salariés sont

reclassés ou partent en préretraite. Depuis l'arrêt de la chaîne 1, on évite

les licenciements. Après les 2 premières phases, suit la phase 3 en rapport

avec l'évaporation, la chaudière, le four à chaux et la caustification. La

phase 4 en relation avec la machine à papier sur le site d'Alizay demeure

toujours un projet. On en parle sérieusement vers 1985. Les études débutent

vers 1987 qui dureront 2 ans.

En 1989 250 000 tonnes de pâte est le niveau de production record atteint. La construction d'une machine à papier est décidée.

Il y avait eu deux chaudières CAIL, puis une BABCOCK (BW). Il y aura désormais une nouvelle chaudière, la STEIN. Elle démarre un jour de fête, le 15 août 1990. Les CAIL brûlent des écorces et du fuel. La BW était dimensionnée pour une usine produisant 180 000 tonnes de pâte kraft ; la chaudière STEIN l'est pour 300 000 tonnes. Avec la machine à papier, la demande d'énergie augmente sur le site, il devient économiquement très avantageux de convertir la BW à la combustion à écorces. Il faut savoir que le fuel ou le gaz coûtent beaucoup plus cher que la biomasse (déchets de végétaux comme par exemple les écorces, les morceaux de palettes la sciure, etc.).

Une bonne nouvelle satisfait les

salariés et la direction. En effet grâce à la cuisson continue, il n'y a plus

d'arrivée sporadique des gaz et des explosions de joints qui libéraient des

odeurs. Avec le débit continu, le problème dû aux odeurs a été diminué.

L'entreprise investit dans une

nouvelle turbine 27 700 kilowatts appelée TA4. Les chaudières CAIL sont

arrêtées. On cesse aussi d'utiliser les deux anciennes turbines : 4500 et 8100

kW. La nouvelle TA4 transforme en électricité la vapeur recueillie de la

chaudière Stein.

Début 1990, création de la société

ALIPAP. Le génie civil démarre. La machine est abritée dans un long bâtiment :

22m de hauteur pour 235 m de long et 40 m de large. C'était une des plus

grosses du monde à l'époque de sa construction et encore aujourd'hui une des

plus importantes d'Europe. La machine à papier a produit des bobines à la

vitesse de 1000 m de papier par minute et 8,60m de large. Désormais ALICEL et

ALIPAP se côtoient sur le même site. Les salariés traversaient le parking pour

aller d'une usine à l'autre.

Modopaper

En 1991, l'usine est reprise par le

groupe MODO et le 22 décembre sort la première feuille.

Au début de l'année 1994, la filière papier traverse la crise la plus profonde depuis les années 1930. Toutes les usines de pâte à papier françaises connaissent des déficits importants. ALICEL perd plus de mille francs à la tonne de pâte. « Jusqu'à quand le groupe MODO soutiendra t-il un de ses seuls sites à perdre de l'argent ? » relatait un article de Paris-Normandie le 12 janvier 1994.

En 1997, un nouveau pas est franchi

avec le lancement de la production de ramettes de format A4 A3 et

l'installation d'une première coupeuse. C'était à l'époque, la première

coupeuse au monde avec trois lignes de conditionnement qui pouvaient

fonctionner en même temps. Les futurs coupeurs, pour voir fonctionner sur le

terrain ce dont ils avaient entendu parler, se rendent dix jours en Suède,

avant d'aller passer trois semaines à Pont Sainte-Maxence et à Hambourg. Moment

de détente en Allemagne, le fournisseur offre un soir une séance géante de

karting sur un circuit couvert juste à côté de l'usine. Le premier septembre

1997 est un grand jour : c'est le démarrage de la production. Des visiteurs

étrangers sont là, Brésiliens, Russes… En octobre le service finition A4 est à

l'honneur. L'ambassadeur de Suède se rend sur le site pour assister à son

inauguration officielle. C'est la fête à ALIPAP. L'ambassadeur appuie sur le

bouton pour démarrer la coupeuse et c'est parti pour environ 5 à 6 heures. Puis

un souci d'automate engendrera quelques heures d'arrêt.

La tempête de 1999 a fait vivre un exploit humain.

On s'en souvient, le matin du

dimanche 26 décembre 1999, une tempête d'une violence rare dévaste le nord de

la France. Dehors, les arbres tombent, à l'intérieur on a l'impression que les

fenêtres vont exploser. Quand le vent se calme, on constate que le convoyeur de

copeaux est tombé sur le bâtiment du parc à bois. Paysage apocalyptique. Toute

la journée, les opérateurs et le personnel d'astreinte s'affairent à mettre

l'usine en sécurité.

Le lendemain, les salariés découvrent les conséquences de ce séisme. On ne peut plus alimenter la cuisson en copeaux. Inquiets, les salariés touchés s'organisent : un magnifique élan de solidarité naît. En dix jours, les services techniques montent une alimentation provisoire par soufflerie, récupérée sur un site suédois. Le 12 janvier 2000, la cuisson est à nouveau alimentée en copeaux. Dans un temps record, les salariés et les entreprises sous traitantes travaillent à la reconstruction du convoyeur à copeaux, et le 19, c'est chose faite.

En janvier 2001 est installée la

coupeuse 7, totalement dédiée au A4, format devenu à cette époque le format

standard en raison de l'utilisation de plus en plus importante des ordinateurs.

Le démarrage est très difficile : elle ne commence à produire des ramettes

qu'un mois plus tard.

Les projections sur l'évolution du marché du papier sont alors optimistes. Le savoir-faire est important. Toute approximation est immédiatement sanctionnée. Par exemple, si le couteau est usé, la qualité de la tranche de papier sera mauvaise, et chez le client, la sanction est immédiate : réclamation. De plus, les manipulations informatiques ne peuvent être effectuées qu'avec une parfaite connaissance de l'outil. Les problèmes ont fait chuter le rythme. Aux rebobineuses il est tombé de 70 000 tonnes à l'année à 40 000 tonnes. La réclamation client à la tonne passait de 50 centimes à 4 euros. Des sessions de formation avec les fournisseurs, une optimisation des plans de maintenance portent leurs fruits. Peu à peu, le fonctionnement redevient normal.

C'est aussi en 2001 que le stock automatique est installé, mais un nouvel incident viendra ternir ces améliorations constantes. Pendant les travaux du génie civil, par une nuit d'orage, les eaux sont remontées par les égouts qui n'étaient pas encore raccordés. la fosse devant accueillir le stock automatique est transformée en piscine. Après bien des aventures l'atelier finira par fournir un papier de qualité aux divers clients.

L'activité des labos.

A l'époque de la SICA, il y avait

deux laboratoires : l'un assurait les contrôles, l'autre la recherche. Au total

treize personnes travaillaient à la journée dans ce secteur. Par ailleurs, des

factionnaires effectuaient des contrôles pour assurer un bon suivi de la

fabrication. L'ambiance de travail était très bonne. Un salarié raconte qu'il

lui arrivait d'acheter de l'extrait d'anis aux transporteurs italiens de

passage à l'usine, pour fabriquer du pastis. Malgré les hottes d'aspiration, de

« fines odeurs » subsistaient. L'odeur de l'usine imprégnait les murs et les

vêtements. Les salariés avaient hâte de rentrer chez eux pour se changer.

En 1990, un laboratoire avait été

installé dans le bâtiment de la machine à papier. Il comptait huit personnes à

la journée et douze personnes en faction pour assurer les contrôles quotidiens

sur la pâte et le papier, la recherche et le développement étant effectués

ailleurs dans le groupe M-Real. En juin 2000, le groupe suédois Modo-paper est

repris par le finlandais Mesta-Serla, et devient de ce fait M-Real.

M-Real et l’environnement

M-Real va se préoccuper davantage de

la qualité et du respect de l'environnement. L'usine obtient les certifications

de qualité ISO* puis la certification environnement ISO 14001. Un audit de

renouvellement a lieu tous les trois ans. L'engagement de progrès s'applique

aussi en amont de l'usine : en 2003 M-real a obtenu la certification PEFC (Pan

European Forest Certification), qui garantit que la chaine d'approvisionnement

de bois répond aux exigences de la gestion du bois et des forêts.

Le passé, chiffons, l'avenir, le bois.

Au XIXème siècle la pénurie de

chiffons destinés à la fabrication du papier suscita l'émergence d'une nouvelle

matière première, le bois. L’Europe était alors riche en bois, et le coût élevé

des transports fit que les papeteries se trouvèrent près des zones de

production. Mais la donne change à la fin du XXème siècle. Des pays que l’on

appelait du Tiers-Monde, souvent anciennement colonisés, s’industrialisent.

L'Indonésie ou le Brésil dans lesquels le bois pousse six à sept fois plus vite

qu'en Europe construisent de gigantesques usines de pâte. Les salariés

s'interrogent. En effet, il se peut que dans l'avenir la rareté du bois

bouleverse l'implantation des usines de pâte. Depuis 1996, des wagons

traversent une partie de la France pour transporter à Alizay des milliers de

tonnes de bois du Morvan. Les salariés s'interrogent: qu'en sera t-il dans

quelques années ?

De 2005 à 2011 l'activité de

l'entreprise semble présenter de sérieuses difficultés, que la direction

justifie par l'important déficit récurrent du site normand et de très mauvaises

perspectives.

M-Real menacée.

L'information tombe en mai 2011 : « Le groupe papetier finlandais M-Real a

indiqué mercredi qu'il envisageait la fermeture de son usine d'Alizay qui

emploie 330 salariés et dont les performances financières et les perspectives

sont selon lui « très mauvaises » ». Dans un communiqué, le groupe précise qu'il

convie les repreneurs potentiels à se manifester dans le cadre d'un « processus public » dont la date est fixée au

plus tard fin septembre 2011. Dans l'hypothèse où aucun repreneur crédible ne

serait retenu par M-Real dans le délai imparti, la fermeture de la papeterie

d'Alizay est envisagée.

Octobre 2011. Les représentants du

personnel ont rencontré le ministère de l'agriculture le 5. Le PDG du groupe

papetier finlandais a promis de ne pas engager la fermeture de l'usine avant la

fin des négociations avec les deux repreneurs restant en compétition, alors

même qu'il avait convoqué le 3 octobre à Helsinski un comité d'administration

du groupe pour obtenir son feu vert à la mise en route de cette fermeture.

La

fermeture de l'usine de pâte à papier du site, d'une capacité de 250 000

tonnes, a lieu en juillet 2010. Est-ce la fin ?

Double A

Au

printemps 2013, l'usine longtemps arrêtée est rachetée par le département de

l'Eure, ce qu'Arnaud Montebourg qualifie de « micro nationalisation locale

temporaire », pour être revendue aussitôt à la société thaïlandaise Double A,

qui relance la production quatre

mois après le rachat. Elle annonce avoir

expédié aux Émirats Arabes Unis six conteneurs de papier de qualité supérieure.

Les papiers de haute qualité sont produits à partir de fibres courtes en

provenance de Thaïlande, à partir d'arbres d'élevage à croissance rapide,

cultivés par plus de 1,5 millions d'agriculteurs sous contrat et plantés au

sein ou autour des champs de riz et d'autres cultures, assurant ainsi la

biodiversité de ces espaces, annonce l'entreprise.

Et l’avenir ?

L’activité

sur le site a toujours été en dents de

scie, mais l’usine a encore une fois réussi à renaître de ses cendres grâce à

la confiance et la solidarité de tous.

|

| C l’Eure. Septembre 2013 |

Sources :

- 1954-2004 De la SICA à M-REAL, coordonné

par Bernadette Le Page, publié par le

Comité d’édition du groupe de projet de M-Real et Etat d’esprit

- articles de Paris-Normandie et de La dépêche

-

témoignages du personnel