47 ANS A POMPEY – MANOIR INDUSTRIES

Témoignage de Paul Grisel

Paul Grisel a travaillé de 1945 à 1992

dans l'usine du Manoir. Son témoignage est donc précieux pour la connaissance

de cette période, et nous le remercions de nous avoir permis sa publication.

1945-54

Après le certificat d'études, je

suis entré en juillet 1945 comme apprenti aux Forges et aciéries de Pompey,

usine du Manoir à Pîtres, à l'atelier

d'usinage, dans le local outillage : on

n’utilisait pas encore à l'époque les outils à pastille de carbure, et un

forgeron, M. Camus, forgeait sur place les outils des tours, étaux-limeurs,

raboteuses et mortaiseuses.

Au début, je me rendais d’Alizay à

l'usine à bicyclette, avec le vélo de mon frère Raymond, et par beau temps je

retournais chez moi le midi, mais par la suite c'était souvent la gamelle, en

aluminium rectangulaire, modèle 1940, avec son petit plat juste sous le

couvercle.

Le chef de l'atelier d'outillage

était Robert Duchaussoy et celui de l'atelier d'usinage M. Schnick.

Raymond Levif,

Robert Braun, le père Tesson, le père Renard, Marcel Riberprey, au tour vertical Louis Chaillot, aux

étaux-limeurs Raymond Vitis, René Fabulet, Agapit Terrey et son frère Robert, à

la fraiseuse René Delabove, sur la grosse raboteuse GSP Grémèse Attilio, dit le macaroni, forcément,

à l’ajustage Germain Lemaître et André Nodet, et un soudeur à l’arc que je

n’ai jamais connu que sous le nom de La

frite. Les contrôleurs-traceurs : Maurice Legand et le père Diéval dit le

vautour à cause de sa façon de marcher tête penchée. Schnick, le chef de

l'atelier d'usinage, comme beaucoup d'anciens à l’époque, venait de l'usine

mère en Lorraine, Pompey Dieulouard. Le chef du garage de l'entreprise à l'époque était M.

Diénis, déjà présent dans les années 40-44, sa position lui permettait de

rendre pas mal de services.

La colo

En tant que jeune apprenti ouvrier,

j'ai pu bénéficier de colonies de vacances en 1947, 48 et 49. Doussard en

Haute-Savoie, Véreux dans la Haute-Saône. Nous partions par le train de Pont de

l'Arche à Paris puis vers le point de

vacances, accompagné par un cadre de l'usine, M. Munier, ex-adjudant employé au

bureau de pointage et comptabilité, que nous estimions beaucoup. Nous partions

avec sac de couchage et couverture fournis par l'usine et retrouvions d'autres

jeunes apprentis du groupe Pompey, du

Loir et des bureaux de Nancy.

|

de g. à dr.: Maurice Picataux, Robert

Degans, André Prédent, l'auteur, Paul Grisel, Charles Parent

|

À l'usine, j’étais entré comme apprenti, mais j'ai suivi les cours d'instruction générale, dispensés par M. Amélien, un instituteur du Manoir, le dessin industriel avec un responsable du bureau de dessin, M. Bollard, et pour les travaux pratiques d'ajustage, je ne suis arrivé au niveau que parce que à l'occasion d'une grève, le directeur de l'époque, M. Arnaud, constatant que j'étais avec les grévistes, décréta que je ferais mieux de travailler des pièces d'ajustage. C'est ainsi que j'ai pu être reçu au CAP d'ajusteur en 1952, à Évreux, après avoir été recalé en 1951. À noter que chaque fois j'ai été logé sur place, aux frais de l'usine pour les deux jours, à l'Hôtel ou Ecu de France.

La bricole, la perruque.

|

| Petite enclume, fin années 40 |

Manger à l'usine le midi me permettait d'aller faire des échanges avec les prisonniers allemands au camp des Américains, ou de la récupération au parc à ferraille de l'usine, où l'on trouvait à peu près de tout : vieilles chignoles, vilebrequins, perceuses. C’était ce qu'on appelait la bricole ou encore la perruque. Les choses trop volumineuses ne pouvant être sorties dans la musette faisaient l'objet d'un bon de sortie avec ou sans facturation. C'est ainsi que je me suis fabriqué une chignole à plateau à deux vitesses et deux autres à carter. Cette façon de se faire des outils était un très bon apprentissage.

Certaines bricoles étaient faites en

cachette, d'autres avec l'accord du chef d'atelier. Lorsqu'il s'agissait de

débit de bois important, il fallait un bon de sortie, et le prix était retenu

sur la paye. Cela restait un réel avantage, qui a peu à peu disparu. Certains

ont même pu profiter d'un programme de réalisation de maisons individuelles en

fabriquant charpente et menuiserie à

l'usine.

J'ai aussi commencé la fabrication d'une

remorque pour bicyclette, restée sous mon établi quand je suis parti au service

militaire, et terminée en rentrant, de nombreux modèles réduits de Jeep et de

camions en aluminium moulé, une scie circulaire de table, une meule ….

Les "actions "

Les petits coups fourrés étaient fréquents

: graisse sur le manche du marteau, jets d'eau avec les seringues à huile, et

le pire qui me soit arrivé fut de me retrouver avec un vélo à guidon fixe et

une selle tournant dans tous les sens. On appelait cela une action.

Parfois c'était une tape amicale sur le visage, avec une main qui avait caressé

la poudre de graphite ou tout autre produit bien noir.

Pour tous, j'étais Popaul, le gamin, le

mousse, ou le bézot, un peu au service de tout le monde, avec une grande envie

de travailler sur les machines, mais je devais me contenter de réparer leurs

courroies de transmission : on en était encore à faire tourner presque toutes

ces machines avec un seul gros moteur, un arbre de transmission principale et

des courroies. Lorsqu'elles cassaient, il fallait les réparer, en rajoutant

souvent des longueurs, avec des agrafes. Le jour où, en manœuvrant le rhéostat

pour mettre en route le moteur, je fus brûlé par le petit arc électrique qui se

formait à chaque plot, on me dit « c'est le métier qui rentre » et on

m'envoya malgré tout voir la « mère » Épiphane au laboratoire, qui

faisait office d'infirmière, alors que son activité principale, c'était les

analyses des taux de carbone dans les aciers élaborés au four électrique, ce

qui à cette époque était encore assez nouveau, puisqu'auparavant les aciers

étaient élaborés aux fours Martin, qui ne disparurent qu'en 1957-58, avec la

grande cheminée à laquelle ils étaient raccordés.

Depuis cette époque, que de changements

dans l'entreprise, tant sur le plan des aménagements, du matériel de

surveillance des contrôles de qualité ! J'ai vécu tout cela, j'ai

participé d'une certaine façon, modeste peut-être, mais tous nous nous sentions

concernés par cette évolution et cette modernisation, même si parfois nous disions en avoir

ras-le-bol.

J'ai donc été amené à faire un peu de

tout, peindre au minium les pièces pour la société Coder, qui les voulait

peintes, installer des bardages sur les aérations du toit en tuile de la

fonderie, avec le charpentier couvreur de l'entreprise, M. Lefebvre, qui

travaillait au modelage en même temps que moi dans les années 50-52.

Les vacances étaient obligatoires, mais

nous n'étions pas obligés de les prendre, et je suis souvent resté ces trois

semaines par an à repeindre les chariots de transport de palettes. C'était le

début de la motorisation des déplacements de produits à l’intérieur des

ateliers.

Dans le même temps, entraient dans

l'entreprise mes frères, mes belles-sœurs, et Irène ma future épouse, si bien

qu’à un moment donné nous étions huit : 1 % du personnel. Mais il y avait aussi

d'autres familles : les Legand, Mansuy, Audam, Purolzac : le père travaillait à

l'usine, faisait embaucher son fils, et les filles allaient dans les bureaux.

Mon propre fils est entré en 1976, embauché par M. Blanluet, chef du personnel

de l'époque.

Les cadres

Des ingénieurs principaux de l'usine, j'en

ai vu défiler un certain nombre, et ceux de mes débuts étaient des figures de

l'époque. M. Cordier venait d'Alizay comme moi à bicyclette, sur un vieux clou

qu'un beau jour il me confia pour graisser le pédalier qui couinait. Un des

compagnons, toujours à l'affût d'un bon coup, me suggéra de démonter la selle

et de verser de l’huile dans le tube. Le lendemain, remarque gentille de

l'ingénieur qui me demanda de mettre un peu moins d’huile à l'avenir, car il en

avait une mare dans son garage…

M. Valette, responsable de la production

et du four à arc, venait du sud « avé l’accent » et disait souvent : « si on fout de la

merde dans le four, il n'en sortira que de la merde », pour expliquer

qu'il fallait sélectionner la qualité des ferrailles de récupération.

Il y avait aussi deux autres ingénieurs

étrangers, l'un allemand, M. Bohr, et l'autre autrichien, le père de Michel

Leeb.

Mon chef d'atelier habitait une petite

maison en bois dans le quartier des Hautes Loges et assez souvent, pendant plus

d'un an et demi, j'y allais en mission couper du bois, retourner le jardin, et

lui chercher du lait à la ferme. J'avais alors droit à un petit coup de café et

devais arriver à l'usine vers 7h45 au

plus tard.

L'ingénieur allemand fut à l'origine du

premier sigle des Aciéries du Manoir Pompey : AMP, que l'on appelait à l'époque

le hibou, marqué sur toutes les pièces, petites ou grosses, qui sortaient de

l’usine, et a depuis été remplacé par le M. et le I entrelacés de Manoir

Industries.

Il y avait aussi deux ingénieurs italiens,

Solente et Bassetti, qui mirent en place une nouvelle organisation de pointage

: un quart d'heure de retard donnait 0,25 % de pénalité sur la prime de fin

d'année, une journée sans autorisation 5 %, avec autorisation 1 %, etc.

Mon frère qui était entré à l'usine comme

pontonnier travaillait en équipe et comme nous couchions dans le même lit,

quand il était en retard, je l'entendais rouspéter et marmonner jusqu'à son

départ « les P chinq, les P chinq », en clair le risque de perdre 5 %

de sa prime.

L'atelier d'ébarbage était quelque chose

de particulier, il y avait bien une ou deux machines pour enlever le sable

autour ou à l'intérieur des pièces, les grenailleuses, mais le plus gros du

travail se faisait dehors, sous des hangars ou à ciel ouvert, je vois encore

ces grosses pièces manœuvrées avec la grue à vapeur du père Bruno sur un

immense tas de sable où les gars travaillaient parfois sans casques ni masques

ou avec un grand mouchoir en guise de protection.

Pour le découpage au chalumeau, il y avait

des bouteilles d'oxygène, mais le gaz d'acétylène était fourni par des petites

cuves contenant du carbure et de l'eau. L'expédition des pièces se faisait soit

par voie de chemin de fer, soit par le camion de l'usine et son chauffeur.

Du fait de la reconstruction de la France

après la guerre, la production était surtout axée sur la fabrication de pièces

pour la SNCF, boisseaux et tampons de wagons. Les semelles des boisseaux

étaient rabotées et percées de quatre trous de fixation. C'était un travail répétitif,

souvent payé aux pièces, que ce soit l'ébarbage ou l'usinage, et il a pu

arriver que l’on arrive à déclarer plus de pièces que la fonderie n'en avait

réellement coulées...

La qualité de l'acier et des pièces de

chemin de fer était ce qu'elle était, ce n'est que plus tard que des

améliorations purent être apportées. Pour sauver des semelles de boisseaux

ayant de magnifiques soufflures, on les rebouchait à la soudure, avec parfois en guise de soudure

du fil de fer de 4 ou 5 mm de diamètre, nous étions loin des électrodes

enrobées. Pour ce genre de pièces, on parlait communément de « fer à

bourriques ».

J'ai commencé à prendre conscience de la

qualité des aciers à l'époque où nous fabriquions des ressorts pour les

autocars Chausson Panhard. Me trouvant un jour dans un des bureaux de la

direction, j'y vis un représentant de cette société qui montrait une de ces

pièces qui n'avait pas résisté à un essai, à cause d'une soufflure, d'une

crique, ou des propriétés mécaniques du métal. En fait c'est avec l'arrivée de

Leeb que furent élaborées au Manoir différentes nuances d'acier avec la mise en

place de fours hautes fréquences.

La grue à vapeur du père Bruno se

déplaçait sur le pourtour et à l'intérieur du parc sur des rails écartement

SNCF puisque nous étions raccordés à la ligne Pont de l'Arche-Gisors, par laquelle arrivaient des wagons de ferraille,

de sable de moulage, de charbon pour les fours, de coke pour le chauffage des

poches de coulée ou le chauffage des bureaux et des braseros installés dans les ateliers.

|

| Nous n'avons pas trouvé de photo de la grue en question, peut-être plus moderne que celle-ci |

La chaudière de la grue était alimentée avec des briques de charbon, comme les locomotives de chemin de fer et ses briquettes étaient stockées du côté de la centrale électrique, et à chaque arrivage, l'empilage était passé à la peinture blanche pour signaler les éventuels manques, car il arrivait que certaines nuits des briquettes se fassent la malle.

Les crasses des fours dégagés par la grue,

dans le prolongement de la fonderie, côté nord, formaient un crassier d'une

bonne hauteur.

Lors de l'allongement du bâtiment de la

fonderie et pour l'installation du chemin de roulement des ponts roulants, il

fallut dégager le crassier, ce qui fut réalisé avec bulldozer et niveleuse,

comme nous en avions vu à l'œuvre sur le camp américain entre Alizay et le

Manoir. C'était toujours pour nous un spectacle aux arrêts, casse-croûte ou

repas du midi que le va-et-vient de ces engins. Les crasses ont été

transportées dans une ancienne carrière de l'autre côté de la route entre

Pîtres et le Manoir.

Le manque de matériel de traction après la

guerre entraînait beaucoup de récupération : camions GMC ou Dodge 4x4 réformés

de l'armée. L'entreprise possédait un

camion benne dont le personnel pouvait disposer pendant le week-end s'il était

disponible. Nous pouvions également nous faire livrer divers matériaux qui

étaient facturés à l'entreprise et nous étaient ensuite revendus. De même

lorsque les déchets de bois de modelage en fin de semaine étaient intéressants,

nous pouvions avoir du bois de chauffage à bon marché. L’usine nous

approvisionnait aussi en pommes de terre, que nous achetions pour l'année,

parfois en vin. Il y avait aussi des distributions de pneus de bicyclette, de

chaînes à vélo, par longueur de 15 ou 20 m, que les gars de l'outillage

recoupaient.

1954 – 1986

Reprise du travail après mon retour

d'Algérie, sur un poste de réceptionniste au service contrôle, pour assurer le

suivi des éprouvettes pour les tests de qualité : traction, résilience, etc. ce

travail m'amenait à faire des déplacements à Rouen, mais j’ai préféré

réintégrer l'atelier de modelage métallique. J'y fis de nombreuses heures

supplémentaires, travail du samedi après-midi.

En 1957-58 l’ingénieur en chef de

l'époque, M. Hubert me donna un mois de remise à niveau, et petit à petit on

commença à me confier ce qui était nouveau sur le plan technique : mise en

route de nouvelles machines, ou fabrication de modèles en plastique, stratifiés

avec de la fibre de verre. J'étais toujours prêt. Si une nouvelle machine à

mouler ne fonctionnait pas correctement, je venais le samedi. C'est ainsi que

je gravis les échelons OP1, OP2, OP3.

Au chantier de modelage, les modifications

furent nombreuses et le modelage métal a déménagé au moins trois fois avant

l'incendie de 1965. Nous faisions très souvent tout nous-mêmes en partant du

plan : le pré-modèle en bois, ensuite en métal blanc, mélange de plomb et

d'antimoine, en bronze ou en aluminium et parfois en fonte.

Nous avions une petite forge d'atelier qui

nous servait à faire certains de nos outils : burins, tournevis et

autres, et sur cette forge nous faisions

les petites fusions jusqu'à 10 voire 15 kilos de métal, dans de petits creusets

en graphite. Pour les fusions plus importantes, nous utilisions un cubilot au

coke, qu'il fallait allumer avec du bois et entretenir pendant toute la durée

de la fusion. Lors de l'allumage, c'était souvent beaucoup de fumée, dont tout

le chantier profitait. Après l'incendie de 1965, un four à fioul est installé

avec une cuve d'occasion de plus de 3000 litres enterrée, mais qui a dû être

remplacée car elle fuyait. Pour réaliser nos moulages nous utilisions du sable

de Fontenay, silico-argileux très bien adapté, le problème étant qu’après les

coulées il fallait rebattre ce sable pour les prochains moulages, écraser les

mottes durcies, ajouter du sable neuf. J’ai proposé une amélioration qui

consistait à renvoyer le sable pour qu'il soit recyclé à la sablerie, ce qui

était un grand gain de temps.

|

| Un moule |

C'est à cette époque que nous avons démarré à l'usine, à petite échelle d'abord, le moulage de précision en carapace. Les modèles étaient montés sur des plaques de fonte, adaptées sur des machines chauffées au gaz, et arrivées à une température de l'ordre de 130 à 250°, ces plaques étaient renversées sur un bac de sable pré-enrobé pendant 3 à 5 minutes selon l'épaisseur du sable que l'on voulait obtenir. Après plusieurs essais, j’ai soumis l’idée que pour certaines pièces, les modèles pouvaient être faits « nature » c'est-à-dire sans noyau, d'où une économie de réalisation tant pour le modelage que pour le moulage, et ce fut fait pour certaines pièces de guidage pour Babcock.

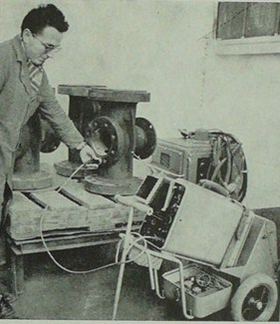

|

| Contrôle aux ultrasons |

Après l'incendie de 1965, suite à des travaux de soudure du service entretien au-dessus du local à peinture, un atelier neuf fut construit, bien clair, chauffé, avec aspiration des copeaux sous le niveau du sol. À part une des machines qui avait été récupérée, nous avons à nouveau réalisé des modèles neufs, en bronze autour de la fraiseuse, puis ce fut l'arrivée des machines à mouler les carapaces licence américaine.

1968

Nous avions pu entrer au travail un lundi

matin, sous les quolibets et les injures des grévistes, mais à 13h30 ce ne fut

plus possible. J'avais participé à des grèves dans le passé, plutôt par amitié

avec les copains, mais je n'avais jamais interdit à quiconque de travailler. En

1968, marié avec trois enfants je ne pouvais guère me permettre de perdre mon

salaire, les mensualités de la maison à payer en 20 ans étaient encore

importantes, et nos deux salaires venaient de l'usine.

À la fin de l'année, on me proposa un

poste de responsable du secteur chantier croning. Le responsable devait partir

à la retraite, le père la médaille, c'était son surnom, car il avait l'habitude

avant chaque coulée de sortir une médaille de sa poche et de la porter à ses

lèvres.

Le plus difficile était de trouver du

personnel, sur dix gars qui passaient, il en restait trois au maximum, par

manque de formation. Nous disposions de machines à mouler, supposées tenir une

cadence de 20 moules à l’heure, qui ne fut jamais atteinte, et l'on installa de

nouvelles machines à tirer les noyaux dont l'une avec un nouveau procédé dit

boîte froide.

En 1985, le chantier fut démonté pour être

expédié dans l'usine de Boulogne, ainsi que la sablerie.

En 1975, j’eus la main gauche prise dans

une machine, et de la chance de pouvoir conserver tous mes doigts, seule une

phalange ne répondant plus. Pendant les trois semaines d'arrêt de travail, je

continuais à aller au chantier, mais fus évidemment très blessé que l'ingénieur

principal me fasse des griefs concernant la production alors que je n'avais

même pas à être là.

Dans les années 50 à 60, alors que nous

mettions en route une grosse machine à noyau pour faire les godets de coulée et

que pour la circonstance je participais aux essais avec le PDG, Roger Hubert,

il m'avait dit, en parlant de la productivité de la machine : « c'est ça ou on

crève ». C'est avec lui que nous avons démarré la centrifugation des tubes.

En 1976, quelques mouvements de grève, des

défilés dans les ateliers, également en 1980. Une nuit, à l'usine, il y eut une

incursion des gars des piquets de grève, ouvriers noirs en tête, les gars de la

CGT restant en arrière, mais nous avons réussi à garder la place sans que cela

dégénère. En 1980, nous avons fait sortir des lots de pièces de l'usine et,

entre 4 et 6 heures du matin, sous protection policière et sous les huées des

piquets de grève.

|

| Le repas annuel des anciens, jusqu'en 1994, rassemblait une centaine de personnes |

Ma vie professionnelle s'est arrêtée le 31 décembre 1991, 6 mois avant

mes 60 ans, et j'étais en retraite à compter du 1er juillet 1992.